Zrewolucjonizuj Produkcji Stojaków do Prasowania dzięki Nowoczesnej Automatyzacji

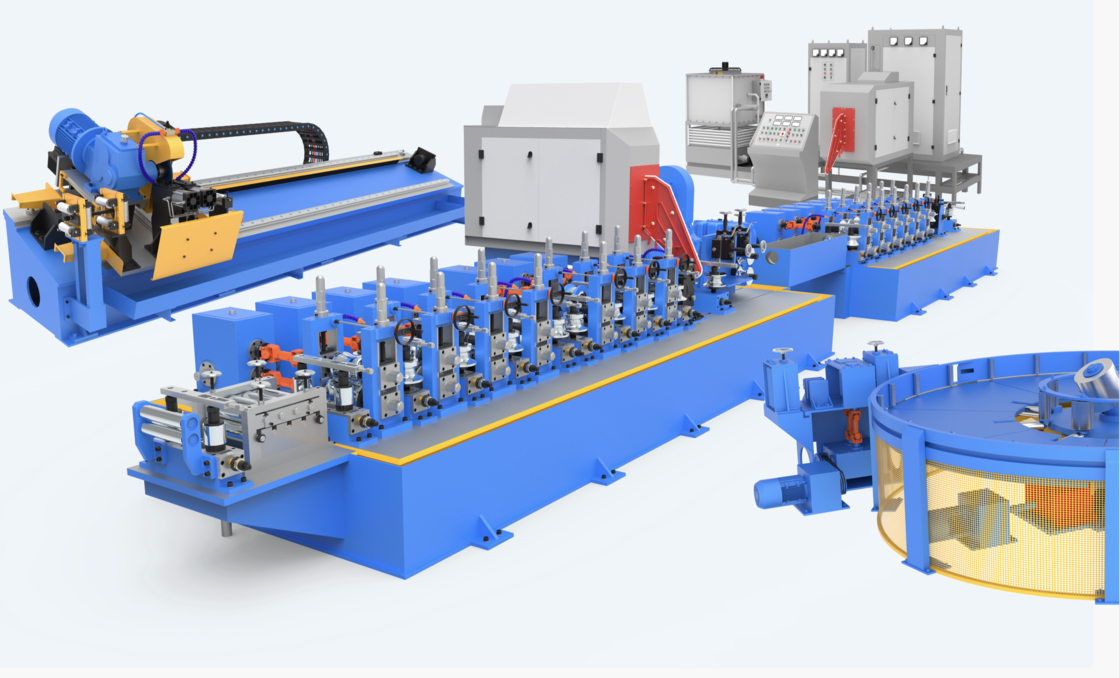

W dynamicznym świecie produkcji artykułów gospodarstwa domowego, wydajność, precyzja i skalowalność są kluczem do utrzymania przewagi. Nasza Automatyczna Linia Produkcyjna do Stojaków do Prasowania została zaprojektowana, aby przekształcić Twój proces produkcyjny, zapewniając niezrównaną wydajność przy jednoczesnym zachowaniu najwyższych standardów jakości. Niezależnie od tego, czy produkujesz domowe stojaki do prasowania, rozwiązania do pralni klasy komercyjnej, czy niestandardowe projekty, ten wszechstronny system usprawnia każdy etap produkcji — od przetwarzania surowców po montaż końcowy.

Główne Zalety: Zdefiniuj na nowo Wydajność Produkcji

-

Pełna Automatyzacja, Minimalne Zależności od Pracy Ręcznej: Wyposażona w zaawansowane ramiona robotyczne, precyzyjne systemy przenośników i inteligentne czujniki, linia eliminuje interwencję ręczną w kluczowych krokach, takich jak cięcie, gięcie, spawanie i obróbka powierzchni. Zmniejsza to koszty pracy nawet o 60% przy jednoczesnej minimalizacji błędów ludzkich.

-

Wysoka Wydajność Produkcyjna: Z wydajnością produkcyjną 50–80 stojaków do prasowania na godzinę (regulowana w zależności od złożoności modelu), linia z łatwością spełnia zamówienia o dużej objętości, zapewniając terminową dostawę nawet w szczycie zapotrzebowania.

-

Stała Kontrola Jakości: Zintegrowane systemy kontroli wizyjnej i technologia monitorowania w czasie rzeczywistym wykrywają wady w wymiarach, spawach i wykończeniach powierzchni na każdym etapie, gwarantując jednolitą jakość we wszystkich produktach.

-

Elastyczne Dostosowywanie: Linia obsługuje produkcję wielu modeli z możliwością szybkiej zmiany. Z łatwością przełączaj się między różnymi rozmiarami, kształtami i rodzajami materiałów stojaków do prasowania (w tym stal nierdzewna, aluminium i stal węglowa) za pomocą intuicyjnego sterowania HMI.

Specyfikacje Techniczne: Zbudowane z Myślą o Niezawodności

Zakres Przetwarzania: Obsługuje stojaki do prasowania o wymiarach od 60 cm × 40 cm do 120 cm × 80 cm (możliwość dostosowania do większych modeli).

Zasilanie: Zasilanie trójfazowe 380 V/50 Hz, z trybami oszczędzania energii w celu obniżenia kosztów operacyjnych.

Kompatybilność Materiałowa: Obsługuje blachy metalowe (grubość 0,5–2 mm) i rury (średnica Φ10–Φ30 mm) z dużą precyzją.

Poziom Automatyzacji: System sterowania PLC z interfejsem ekranu dotykowego, umożliwiający obsługę jednym kliknięciem i zdalne monitorowanie za pośrednictwem telefonu komórkowego lub komputera.

Funkcje Bezpieczeństwa: Przyciski zatrzymania awaryjnego, obudowy ochronne i ochrona przed przeciążeniem zapewniają bezpieczeństwo operatora i trwałość sprzętu.

Idealne dla:

Producenci artykułów gospodarstwa domowego poszukujący możliwości zwiększenia produkcji.

Dostawcy sprzętu do pralni, których celem jest poprawa spójności produktu.

Firmy chcące skrócić czas realizacji i obniżyć koszty pracy.

Zainwestuj w przyszłość produkcji stojaków do prasowania — gdzie automatyzacja spotyka się z precyzją. Skontaktuj się z nami już dziś, aby uzyskać spersonalizowaną wycenę i konsultację techniczną!

Nasza Automatyczna Linia Produkcyjna do Stojaków do Prasowania integruje szereg precyzyjnie zaprojektowanych procesów, aby zapewnić wydajną i wysokiej jakości produkcję. W centrum jej działania znajduje się zaawansowana technologia spawania, z rolkowym spawaniem średniej częstotliwości jako kluczowym krokiem, wspieranym przez szereg skoordynowanych etapów:

1. Przygotowanie i Cięcie Surowców

Proces rozpoczyna się od zautomatyzowanego przenoszenia materiału, gdzie metalowe cewki (stal nierdzewna, aluminium lub stal węglowa) są rozwijane i podawane do precyzyjnej maszyny tnącej. Wyposażona w sterowanie CNC, przecinarka przycina blachy lub rury do dokładnych wymiarów (w zakresie od 0,5–2 mm grubości dla blach i Φ10–Φ30 mm dla rur) w oparciu o projekt stojaka do prasowania. Ten krok zapewnia jednolitość surowców, stanowiąc podstawę dla spójnego przetwarzania w dalszej kolejności.

2. Gięcie i Formowanie

Po cięciu elementy metalowe są przenoszone do stacji gięcia robotycznego. Tutaj prasy hydrauliczne z niestandardowymi matrycami kształtują blachy w elementy konstrukcyjne stojaka do prasowania, takie jak rama, nogi podporowe lub składane zawiasy. Ramiona robotyczne zapewniają precyzyjną kontrolę kąta (tolerancja w granicach ±0,5°) i powtarzalność, co ma kluczowe znaczenie dla zapewnienia bezproblemowego dopasowania wszystkich części podczas montażu. Ten etap dostosowuje się do różnych projektów, od prostych prostokątnych ram po złożone konstrukcje wielokrotnego składania.

3. Rolkowe Spawanie Średniej Częstotliwości

Jako kamień węgielny linii produkcyjnej, rolkowe spawanie średniej częstotliwości zapewnia doskonałą wytrzymałość połączeń dla elementów stojaka do prasowania. Proces ten wykorzystuje prąd o wysokiej częstotliwości (400–600 Hz) przepuszczany przez obracające się elektrody w celu utworzenia ciągłych, wysokiej jakości spoin wzdłuż szwów części metalowych — takich jak mocowanie prętów podporowych do ramy głównej lub zabezpieczanie składanych połączeń. W porównaniu z tradycyjnymi metodami spawania, rolkowe spawanie średniej częstotliwości zmniejsza doprowadzaną ciepło, minimalizując zniekształcenia materiału i zapewniając stałą jakość spoiny. Przyspiesza również proces spawania, przyczyniając się do wysokiej przepustowości linii wynoszącej 50–80 jednostek na godzinę.

4. Obróbka Powierzchni

Po spawaniu stojaki do prasowania przechodzą zautomatyzowaną obróbkę powierzchni w celu zwiększenia trwałości i estetyki. Obejmuje to:

Gratowanie i Polerowanie: Szczotki robotyczne usuwają ostre krawędzie i odpryski spawalnicze, zapewniając gładkie i bezpieczne wykończenie.

Nakładanie Powłok: W zależności od wymagań produktu, stojaki są spryskiwane powłokami antykorozyjnymi, farbami żaroodpornymi (dla modeli komercyjnych) lub wykończeniami dekoracyjnymi. Piec utwardzający następnie suszy powłoki, aby zapewnić przyczepność i trwałość.

5. Montaż i Dopasowanie

Na tym etapie prefabrykowane elementy (np. zawiasy, podkładki antypoślizgowe lub regulowane pokrętła) są automatycznie montowane na spawanym stelażu. Roboty z prowadzeniem wizyjnym zapewniają dokładne wyrównanie, a wkrętarki z kontrolą momentu obrotowego zabezpieczają elementy mocujące, aby zapobiec poluzowaniu podczas użytkowania. W przypadku modeli składanych ten krok obejmuje kalibrację mechanizmów zawiasów w celu zapewnienia płynnego składania i rozkładania.

6. Kontrola Jakości i Pakowanie

Ostatni etap obejmuje wielopunktowe kontrole jakości:

Weryfikacja Wymiarów: Czujniki laserowe mierzą kluczowe wymiary, aby zapewnić zgodność ze specyfikacjami projektowymi.

Testowanie Spójności Spoin: Skanowanie ultradźwiękowe wykrywa ukryte wady w spoinach, zapewniając wytrzymałość konstrukcyjną.

Testowanie Funkcjonalne: Zautomatyzowane systemy testują mechanizmy składane, nośność i trwałość wykończenia powierzchni.

Zatwierdzone stojaki są następnie automatycznie przenoszone do stacji pakowania, gdzie są owijane, etykietowane i przygotowywane do wysyłki — dopełniając kompleksowy proces produkcyjny.

Cechy Produktu:

Nasza Automatyczna Linia Produkcyjna do Stojaków do Prasowania została zaprojektowana tak, aby zaspokoić różnorodne potrzeby produkcyjne w różnych branżach, wykorzystując automatyzację, precyzję i elastyczność w celu osiągnięcia doskonałości operacyjnej. Poniżej przedstawiono jej kluczowe scenariusze zastosowań:

Dla producentów artykułów gospodarstwa domowego ta linia produkcyjna zmienia zasady gry w zaspokajaniu popytu na codzienne domowe stojaki do prasowania. Skutecznie produkuje stojaki o standardowych rozmiarach (60 cm × 40 cm do 100 cm × 60 cm) z takimi funkcjami, jak składane konstrukcje, powierzchnie antypoślizgowe i lekkie konstrukcje aluminiowe lub ze stali nierdzewnej. Możliwość szybkiej zmiany linii pozwala na bezproblemowe przełączanie między modelami — niezależnie od tego, czy produkujesz podstawowe, jednowarstwowe stojaki do małych mieszkań, czy wielofunkcyjne stojaki z wbudowanymi wieszakami na ubrania do użytku rodzinnego. Dzięki dużej wydajności (50–80 jednostek/godzinę), producenci mogą z łatwością skalować produkcję, aby sprostać wolumenom zamówień detalicznych lub e-commerce.

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!